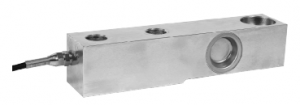

Wir alle wissen, dass die Kernkomponente einer elektronischen Waage dieWägezelle, das als das „Herzstück“ eines elektronischen Systems bezeichnet wird.SkalaMan kann sagen, dass die Genauigkeit und Empfindlichkeit des Sensors die Leistung der elektronischen Waage direkt bestimmen. Wie wählt man also die richtige Wägezelle aus? Für unsere Anwender sind die vielen Parameter der Wägezelle (wie Nichtlinearität, Hysterese, Kriechverhalten, Temperaturkompensationsbereich, Isolationswiderstand usw.) oft schwer zu überblicken. Betrachten wir daher die Eigenschaften des Sensors für elektronische Waagen genauer. über tdie wichtigsten technischen Parameter.

(1) Nennlast: die maximale axiale Last, die der Sensor innerhalb des angegebenen technischen Kennbereichs messen kann. In der Praxis werden jedoch in der Regel nur 2/3 bis 1/3 des Nennbereichs genutzt.

(2) Zulässige Last (oder sichere Überlastung): die von der Kraftmessdose maximal zulässige axiale Last. Eine Überlastung ist innerhalb eines bestimmten Bereichs zulässig. Üblicherweise 120 % bis 150 %.

(3) Grenzlast (oder Grenzüberlastung): Die maximale axiale Belastung, die der elektronische Waagensensor aushält, ohne seine Funktionsfähigkeit zu beeinträchtigen. Das bedeutet, dass der Sensor beschädigt wird, wenn dieser Wert überschritten wird.

(4) Empfindlichkeit: Das Verhältnis der Ausgangsspannungsänderung zur Änderung der angelegten Last. Typischerweise mV Nennausgangsspannung pro 1 V Eingangsspannung.

(5) Nichtlinearität: Dies ist ein Parameter, der die Genauigkeit der entsprechenden Beziehung zwischen dem vom elektronischen Waagensensor ausgegebenen Spannungssignal und der Last charakterisiert.

(6) Wiederholgenauigkeit: Die Wiederholgenauigkeit gibt an, ob der Ausgabewert des Sensors bei wiederholter Belastung unter gleichen Bedingungen reproduzierbar und konsistent ist. Dieses Merkmal ist besonders wichtig und spiegelt die Qualität des Sensors besser wider. Die Beschreibung des Wiederholgenauigkeitsfehlers gemäß nationaler Norm: Der Wiederholgenauigkeitsfehler kann zusammen mit der Nichtlinearität als maximale Differenz (in mV) zwischen den tatsächlichen Ausgabesignalwerten gemessen werden, die dreimal am selben Messpunkt erfasst wurden.

(7) Verzögerung: Die gängige Bedeutung von Hysterese ist folgende: Wird die Last schrittweise aufgebracht und anschließend wieder entlastet, sollte idealerweise für jede Last der gleiche Messwert angezeigt werden. Tatsächlich ist die Verzögerung jedoch nicht konstant. Der Grad dieser Abweichung wird durch den Hysteresefehler als Indikator berechnet. Gemäß der nationalen Norm wird der Hysteresefehler wie folgt berechnet: die maximale Differenz (mV) zwischen dem arithmetischen Mittel des tatsächlichen Ausgangssignalwerts der drei Lastwechsel und dem arithmetischen Mittel des tatsächlichen Ausgangssignalwerts der drei Entlastungsvorgänge am selben Messpunkt.

(8) Kriechen und Kriecherholung: Der Kriechfehler des Sensors ist unter zwei Gesichtspunkten zu prüfen: Erstens Kriechen: Die Nennlast wird 5–10 Sekunden lang ohne Stoß aufgebracht, und zweitens 5–10 Sekunden nach Belastung.. Nehmen Sie Messwerte vor und notieren Sie die Ausgabewerte. Die Messungen erfolgen nacheinander in regelmäßigen Abständen über einen Zeitraum von 30 Minuten. Die zweite Methode ist die Kriecherholung: Die Nennlast wird so schnell wie möglich (innerhalb von 5–10 Sekunden) entfernt, der Messwert wird unmittelbar nach der Entlastung innerhalb von 5–10 Sekunden abgelesen und anschließend in bestimmten Zeitabständen innerhalb von 30 Minuten aufgezeichnet.

(9) Zulässige Einsatztemperatur: Gibt die zulässigen Anwendungsfälle für diese Wägezelle an. Beispielsweise ist der normale Temperatursensor üblicherweise mit -20 °C gekennzeichnet.℃- +70℃Hochtemperatursensoren sind wie folgt gekennzeichnet: -40°C - 250°C.

(10) Temperaturkompensationsbereich: Dies gibt an, dass der Sensor während der Produktion innerhalb dieses Temperaturbereichs kompensiert wurde. Normale Temperatursensoren sind beispielsweise üblicherweise mit -10 gekennzeichnet.°C - +55°C.

(11) Isolationswiderstand: Der Isolationswiderstand zwischen dem Schaltungsteil des Sensors und dem elastischen Balken sollte möglichst hoch sein, da er die Leistung des Sensors beeinflusst. Liegt der Isolationswiderstand unter einem bestimmten Wert, funktioniert die Messbrücke nicht ordnungsgemäß.

Veröffentlichungsdatum: 10. Juni 2022